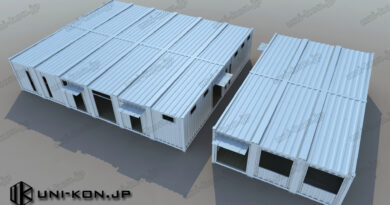

施工事例4 簡易寄宿舎社員寮宿泊用コンテナハウス(検討と生産全過程・竣工写真)

今回は簡易寄宿舎社員寮宿泊用コンテナハウスの大規模(100台)応用例をご紹介いたします。大規模の建設工事現場の作業員簡易宿舎として、 簡易寄宿舎社員寮宿泊用コンテナハウス は移動性・頑丈さ・耐久性・断熱性・気密性・居心地よいなどのメリットの他、生産納入速度の速さ、コスト合理性などのメリットも顕著です。

案件背景のご紹介(福島原発事故復興作業用)

2014年、東日本大震災が3年過ぎたころ、原子力発電所より遠い周辺地域(50キロ圏外)での除染作業が大分進んできて、作業の重心が徐々に汚染濃度の高い中心地域(50キロ圏内)に迫ってきました。取引先が2012年と2013年二本松市での宿泊施設建設・運営の成功を踏まえて、今度は除染地域の中心への縮小に合わせて、最前線の20キロ圏内の楢葉町(発電所より近いが、事故時の風向きによって、ここが比較的に汚染されなかった地域でしたからです)で宿泊施設を新設しようとしたのです。

規模として、4部屋寝室の宿泊・寝室用40フィートコンテナハウス100台、補助機能としてトイレ用コンテナハウス5台、洗濯用コインランドリー・コンテナハウス3台、計108台の新造40フィートコンテナハウスでした。寝室は全室作業員に大人気の個室で、計画収容人数400人で、竣工後しばらくから全室100%運営の盛況となり、しかも結構長く続いたそうです。

除染作業の進行によって、将来再度施設を移動する可能性に備えて、また現場での建設設置期間を最短に抑えるために、今度は二本松市で採用した組立式コンテナハウスを採用せず、新造全鋼製外壁の本物のコンテナハウスを採用したです。中古コンテナからの改造も最初は視野に入れたのですが、状況の良い中古コンテナを短期間内に集めるのが大変で、保存状態のバラツキで長期的なメンテナンス費用の嵩み、過去積載した貨物に毒性があったかどうかの精査はできないリスクを加味して、中古海上コンテナ改造をやめたのです。

基本スペック

外部は基本としてISOコンテナ規格と同じ(2014年当時、まだ建築基準法の改訂前で、まだJIS鋼材スケルトンの建築用コンテナハウスは要求されなかったので、ISOコンテナ規格となったわけです)、内装スペックとして、50㎜グラスウールサンドイッチボード(グラスウールを両面(実は4面)からカラー鋼板でサンドイッチのように挟んで構成された断熱性板状材料)内壁と天井(天井は断熱増強し、75㎜まで増厚)、断熱の良い塩ビ枠ペアガラス窓とパーライト挟みの防火断熱扉、F4☆レベルの内装フローリングと床下80㎜グラスウール充填、居住者の住み心地と施工利便性、維持簡易性、コスト性をバランスよく取ったスペックと言えるでしょう。

コンテナハウスを20Ftかそれとも40Ftか?

最初は20フィートコンテナハウスも考慮したのですが、40フィートに比べて半分50%の収容能力であるのに、製造コストが40フィートの60%と輸送コストが70%で、コスパがあまりにも悪くて、あきらめたのです。このことは今のコンテナハウス物件にも適用します。コンテナハウスは、レイアウトや土地の制限、通行制限を別として、単純にコスパを考えるなら、断然40フィートを選ぶべきです。

個室寄宿舎の難題:8平米の束縛と「自由壁」の秘策

当時(今もそのはず)の除染作業員には、2人部屋、3人部屋より個室の方が明らかに人気があるにもかかわらず、最低でも2人部屋にしなければならない理由としては保健所の指導指針で、一人部屋最小8平米以上の床面積が要求され、これに対し、2人部屋なら13平米以上(一人当たり6.5平米)だったそうです。40フィートコンテナハウスの床面積が約27平米、単純に4個室に割ると約6.8平米で、個室基準に満たせないです。それで、40フィートコンテナハウスを3個室(9平米)に割って、収容規模を400人から300人に縮小するしかないとなりましたが、投資回収率の試算がかなり悪化し、案件が一旦暗礁に乗り上げてしまいました。

4個室しかも8平米以上にするには、足りない5平米を40フィートコンテナに足す方法を色々模索したのですが、どれも製造上或は運送上のコスト増加・困難によって否定され、実現できなかったのです。色々悩んでいる中で考え出した案はこれでした。名義上40フィートコンテナハウスを2分割して、13.5平米(13平米以上なので、2人部屋としてはOK)の2人部屋x2室にして申請します。こうしたら40フィート1台で4人収容には変わりなく、法的問題もありません。残りは、2人部屋を容易に個室に分けられる手段を用意して、2人の居住者はあくまで自分での志願と責任で、2人部屋を2個室に分ければよいです。

その手段とは、仕切壁の1段を「取り外し」の可能な「自由壁」にする方法です。当然、個室に分ける前提で設計された2人部屋は、ドアと窓は事前に各2人部屋それぞれ2セットを用意してあります。2人部屋のパースと実物の変換過程は以下の通りです。サンドイッチボードの特性を利用し、自由壁無しから自由壁ありまでの変換が簡単でした。

これで、やっと最大の難関を乗り越えて、案件が再度スタートできたのです。そして、決まりとなった最終設計は以下の通りの4部屋個室・2部屋2人部屋自由転換タイプの簡易寄宿舎社員寮コンテナハウスです。

寄宿舎コンテナハウスの次の難関:結露対策

上図は当時、内装検討用の半完成品の写真です。ご覧の通り、コンテナ鋼板の内側にくっ付いて、断熱・兼内装用のサンドイッチボード内壁・天井をもう一層設けてあります。

床合板(画像中にはないが、この上にまた内装用のフローリングを敷く)はコンテナハウスの根太の上に敷いてあり、根太の間にガラスウールが充填され、床断熱となります。画像中に見えないが、根太の下面に溶接されたコンテナ底部を丸一面覆う下装甲鋼板があり、この鋼板がグラスウールを支えて、防湿・防虫装甲になるわけです。

天井用サンドイッチボードの上に神秘な黄色い層はスポンジです。なぜ、これを用意するのかと言えば、サンドイッチボード内装のデメリットを触れなければなりません。前文で言った通り、断熱サンドイッチボードは施工利便性、メンテナンス性、コストが良い反面、気密性が劣り、室内の湿気(居住者の呼吸、窓ドアから入った室外の湿気など)がボード同士の隙間を潜り、コンテナ鋼板と内壁サンドイッチボードとの間の空間に入ってしまい、冷える時結露してしまう問題があります。この結露が再び天井ボードの隙間から滴り落ちないようにするため、吸湿スポンジを用意したわけです。

しかし、問題はこれだけで解決したとは言えません。ご想像のできる通り、吸湿スポンジは吸湿し続けては、びしょびしょに濡れてしまい、さらにカビや錆などの問題を引き起こします。このスポンジを干してやる手段も別に設けなけれなりません。これで、用意したのは通気層と通気口です。

上図のように、コンテナの両端の上梁に2カ所開口を開けてあります。梁の増強と内部腐食防止のため、この開口は、実は、一段鋼管を斜めに開口の中に嵌め込んで溶接したのです。

この作業は工場にとって悩ましい細工になり、ちょっと大変でした。(なぜ外壁面でやらなかったかと言えば、サンドイッチボードの位置で換気効果が悪くなるからとの理由です。)

防雨対策として、外部では開口は下向けとなり、また防虫対策として、外部開口に網板が装着されます。こうして、得られた全体効果として、昼間、太陽の日差しによって、屋根版と天井断熱ボードの間の空間が加熱され、湿ったスポンジが湿気を放出し、換気層と換気口を通してコンテナ外に流出し、再び乾燥してきます。

これで、簡易寄宿舎社員寮コンテナハウスのサンドイッチボードに伴う呪縛――結露問題はすんなり解決できました。実際の使用効果から見れば、何の問題もなく、よかったです。

コンテナハウスの製造過程

せっかくなので、ちょっと簡単かもですが、当時のISOスペックのコンテナハウスの工場内での製造工程をご紹介いたします。JIS鋼材建築用コンテナハウスとは工程的には多少は違いますが、一応大体の概念として、ご参考になれると存じます。

1.コンテナハウス組立工程

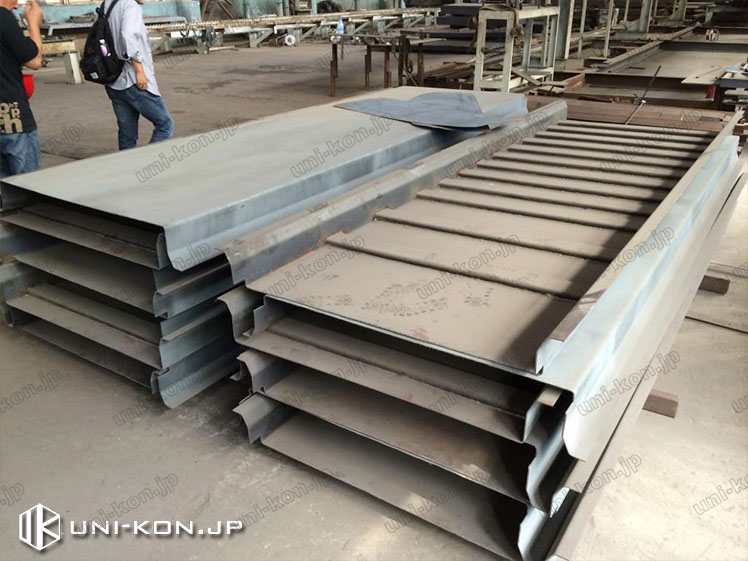

まずは、外壁や屋根などの原材料である平鋼板(事前に裁断済み)をプレス成型(金型の中で圧力をかけて成形させる工程)し、右側の成形後の単板になります。

それから、一枚一枚の屋根鋼板・外壁鋼板を自動溶接機で、所要長さの丸一面の壁鋼板、屋根鋼板まで繋げていきます。

波壁・屋根が用意される同時に、各枠・基盤部品も折り曲げ加工を経て用意されます。これらの部品を各治具台で下組立部品まで組み立てられます。まずは、根太、下梁、グースネックトンネル、基盤下装甲板をコンテナの基盤まで組み立てます。

(グースネックトンネルについてもっと知りたい方はこちら、40Ftコンテナのグースネックトンネルって何?)

それから、角柱、端部上下梁、端面波板を端部壁まで小組立されます。

そして、組立作業の大詰めとして、各組立後の下組立部品(端部壁部品、基盤部品、屋根部品)を今度は、大組立台のところで、コンテナ全体まで組み立てられます。下の2図は、既に上梁と溶接した外壁板を幕のようにコンテナ大組立台の方に吊り上げていき、外壁板を差し込んで、他の事前組立された部分と合体し、コンテナ躯体を構成するところです。

大組立完成後(大組立台の中で、各寸法、対角線角度などを確保して、段溶接で仮固定する)、組立台の中から吊り出して、各部品間の段溶接の隙間を完全溶接し、鋼鉄のコンテナ躯体の作りがいったん終わります。

2.コンテナハウス開口工程

次工程は、コンテナをコンテナハウスに転換するのに、必要な建具開口、換気扇、電気などの孔を開けて、開口縁を補強する作業です。

3.コンテナハウス塗装工程

開口作業が完了後、鉄を大がかりして加工することはもうなくなるので、塗装工程に入ります。本サイトで何回も言及していますが、塗装前に素地処理が必要です。塗料の付着を妨げるので、溶接や開口作業が終わり、塗装工程に入る前に、鋼材表面に付着した錆、ほこり、油分などショットブラス室で除去します。これは素地処理と言います。素地処理された鋼材表面はきれいになり、しかもギザギザの小さい凸凹があり、これがまた塗料と鋼材の密着性能を上げるのです。(コンテナハウスの塗装についてもっと知りたい方はこちら、コンテナハウスの塗装ペンキはどのように構成されていますか。)

素地処理が完了してから、本塗装作業に入ります。塗装は全部で内部1回(防錆塗料)、外部3層4回(下塗り防錆(グレー)、中塗り皮膜増厚(白)、上塗り下半身(クリーム)、上塗り上半身(ブラウン))になります。また、コンテナハウスの底基盤の下に、防湿、防腐、防虫対策として、コンテナ専用アスファルト塗装を施します。

4.コンテナハウス内装工程

塗装工程に続いて、内装工程になります。塗料が完全に干すまで工場内に静止状態でほっておく間、ちょうど室内の内装作業をやるタイミングになります。今回の場合、まず、床下断熱行い、基盤根太の間にグラスウールを充填します。グラスウールを下で支えているのは、床下防湿防虫装甲鋼板です。

そうした後、合板床を敷きます。合板床を敷き、内装ボードを嵌め込んでいきます。手前に合板のない部分はグースネックトンネルで、ISOコンテナと同様、この部分は合板床がなく、グースネックトンネルの裏鋼板のままです。(グースネックトンネルについてもっと知りたい方はこちら、40Ftコンテナのグースネックトンネルって何?)合板が敷かれてから、内装兼断熱のサンドイッチボードを内壁・天井として固定しています。

合板床の上にフローリングを敷き、建具、廻り縁、カーテンレールなどを装着して、下図のように、内装完了です。丸い開口は給気口装着部です。宿泊用コンテナハウス内部、内装フローリングや装飾縁を付けて、ついに内装が完成しました。サンドイッチボード用のカラー鋼板はカストマイズ色で、外部塗装に合わせて、クリーム色、廻り縁なども外部塗装色のブラウンと合わせています。完成効果として、色合いはちょっとした高級感も感じれます。

5.コンテナハウス完成様子

コンテナハウスは工業化高速化の建築方式

納期は「早ければ早いほど良い、出来れば90日間以内に収めたい」との取引先のご希望に合わせて、取引先、弊社、工場、船会社が一丸となって、迅速な対応で途中発生した問題を逐一解決し、最善を尽くしてきました。繁忙に生産される最中のコンテナハウス工場内で、作業員は2シフトで、朝7時から夜9時まで、土日祝一切なしで生産を続けてきました。内装も含め、後期のフル稼働段階では、1日3台の瞬間最高速度まで達したのです。108台、材料仕入れも含めて、約2ヵ月半で納品できました。これは、まさにコンテナハウスという工業化・高速化・物流化された建築物だからこそ達成できた奇跡と言えるでしょう。

コンテナハウス工場内、コンテナハウスを「跳び箱」しているもう一台のコンテナハウス。

筆者は当時は購入側担当者で、立会検査員として、連日コンテナハウス工場内で建具状況、細部品質の出荷前検査を行いました。ドアロック状況、窓クレセント錠状況、内壁・天井の擦り傷補修、個室400部屋、全部自分の手を経て検査されました。寒い工場内で、懐中電灯をもって内装壁・天井の擦り傷を1平米、1平米肉眼でスキャニングして、養生テープで標記してきたことがとても忘れられない僕の歴史です。(笑)

工場内はもう戦闘機生産ライン(レベルは雲泥の差だけどね。。)のようなパルス式ラインになり、一杯一杯で、検査合格したコンテナハウスはすぐに工場を出荷し、港ヤードで待機、船便を待ちます。

トレーラと言えば、ちょっと余談ですが、中国のトレーラは日本のコンテナ専用トレーラのように、20Ft専用・40Ft専用までの小分けするのと違って、中国では、コンテナを運ぶのに、20Ft2台・40Ft1台の選択できる融通が利く40Ft「まな板」トレーラの応用は結構多いです。20Ft1台だけ載せられる20Ft専用トレーラは一切見掛かりません。

コンテナハウス完成品をヤード内で臨時保存し、船積みを待ちます。ヤードスペースは貴重なので、最大5階まで積み重ねられました。強度ばっちりです!波板壁の強度は計算上では無視されますが、4面とも壁がある時、強度的には流石に舐められない存在ですね。

記念写真。コンテナハウスビルの前で、筆者が一回り小さく見えます。ビルみたいに、または、「麻雀」みたいに、積み重ねたコンテナハウス、建物の新時代をちらっと見えたような気がします。

船便が到着し、今度は入港します。気付くかもしれませんが、窓を庇う養生シートは残念ながら全部大風で吹き飛ばされました。慌てましたが、ヤード内での再度施工はできず、仕方なく、そのままで船積みました。結局、意外なことに、養生は別に全然要らなかったようです。100台 宿泊用 コンテナハウス、窓400個、ガラス1600枚(ペアガラスだったので、1窓=両面xペア=4枚)、2000キロ以上の海上・陸上輸送したところ、ガラスは一枚も、割れなかったです!これは統計数値として、有効性はありますでしょうか?

終わりに

現場でずらりと並べたコンテナハウス108台、実に壮観でした。図面中で何回も検討が繰り返され、暗礁にも乗り上げた危機でソリューションを考え出して案件を救い、1台目のサンプルづくり立会から、108台目の出荷前検査まで、ずいぶんと経験と勉強ができて、やっと、この場所にたどり着きました。いやはや、長い道のりでしたが、もう、最高でした!

以上、 簡易寄宿舎社員寮宿泊用コンテナハウスの大規模(100台)応用例をご紹介いたしました。ご参考なれましたか?類似な応用希望があれば、是非Uni-Konまでお問い合わせください!

今回案件を概略してたご紹介(以前の古い内容、読まなくてもよい)

2014年の夏からの手掛けから、2015年夏まで、丸一年くらいかかった福島県双葉郡楢葉町にある某ゴルフ場内で建設した第1期復興作業員寄宿舎コンテナハウスプロジェクト。

ISO40FTコンテナ規格の4部屋タイプ宿泊用コンテナハウス100台を納入いたしました。

竣工後の収容人数4x100=400人、立派な村規模の人数になるので、「パワーウィレッジ」とも呼ばれた福島復興作業前線近くの砦でした。

コンテナハウスの仕様・規格

この4部屋式コンテナハウスは、他の宿泊施設と違っているのは、やはり作業員一人ひとりにプライバシー重視の個室を与えるレイアウトでした。各部屋に、フローリング床、1.2m幅のシングルベッド、ウォーターサーバー、エアコン、換気扇、テレビ、冷蔵庫など、設備が充実してあり、小さい床面積のわりに、居心地がよく、稼働して間もなく、全室満員との盛況となりました。

コンテナハウス自体は断熱仕様を採用してあり、天井75㎜、壁50mmグラスウールカラー鋼板サンドイッチボード、床下80㎜断熱材充填、ドアも断熱材充填した鋼製防火ドア、窓が2重ガラス塩ビ樹脂サッシ、コンテナハウスの無機質外観のわりに、中は快適です。

コンテナハウスだからこその対応速度

このプロジェクトが一年もかかったのは、前期の計画、開発行為などの申請が煩雑なもので、コンテナハウスの生産自体は物凄く迅速でした。100台コンテナハウス、内装付きで、材料買い集め1ヵ月、生産1ヵ月の前後2ヵ月で完了しました。これこそ、コンテナハウスの工場内生産のスピーディ対応、商機を逃さない潜在力の証と言えるでしょう。